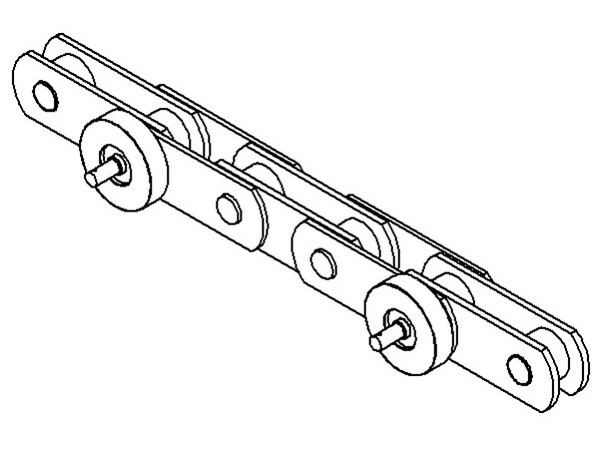

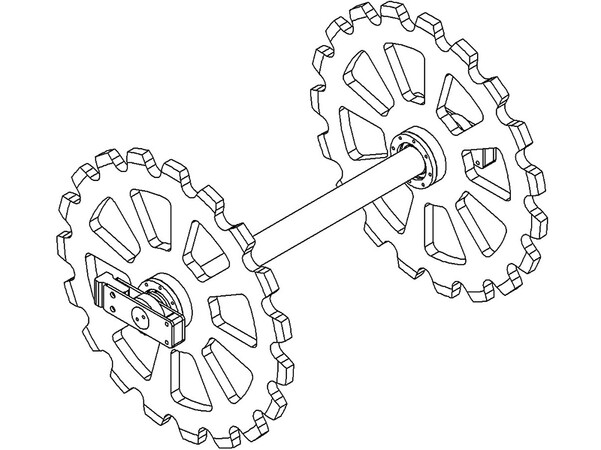

Abb. 1: Stufenkette. Foto: © Löher

Abb. 1: Stufenkette. Foto: © LöherAus diesem Grund ist das Konzept der "Schwerlastfahrtreppe" ("Heavy Duty"-Fahrtreppe) entstanden. Das türkische Unternehmen Meteor Löher hat ein solches "Heavy Duty"-Fahrtreppenmodell entworfen und als Prototyp gebaut.

Von Cemil Cagar

Schwerlastfahrtreppen sollen im Vergleich zu Standardfahrtreppen längere Fahrstrecken bei einem höheren Fahrgastaufkommen zurücklegen können, einer starken Beanspruchung während der Geschäftszeiten standhalten können und weniger Wartung benötigen. Deshalb sollten sich die Konstruktions- und Fertigungsverfahren für Schwerlastfahrtreppen von denen für Standardfahrtreppen unterscheiden.

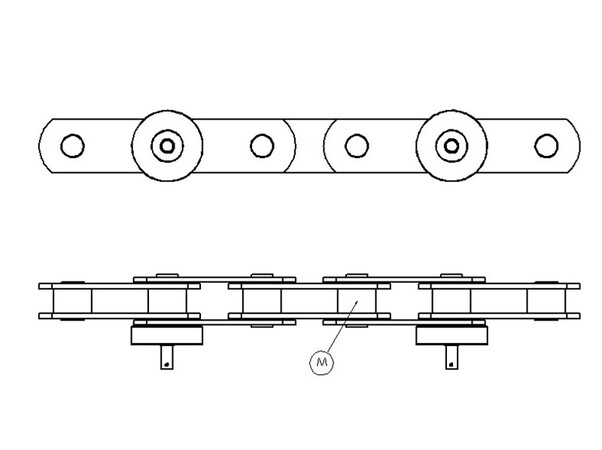

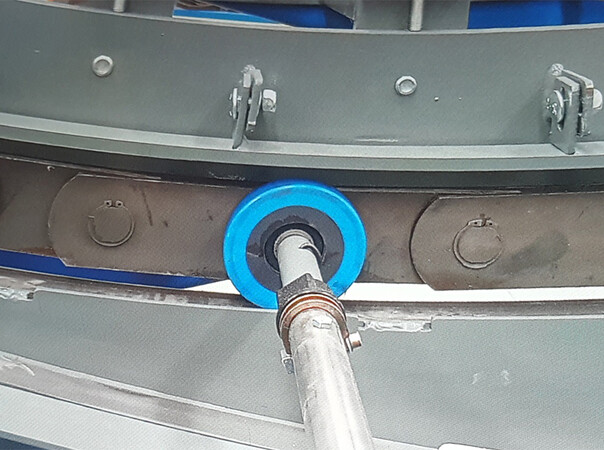

Foto: © Löher

Foto: © LöherDabei spielen folgende Kriterien für die Konstruktion eine entscheidende Rolle:

• Auswahl einer Kette, die der maximalen Fahrgastbelastung standhält und die Anforderungen an die Lebensdauer erfüllt,

• ein unterer und ein oberer Übergangsradius, die den Fahrgastkomfort und die Einhaltung der Lastverteilung gewährleisten,

• ein Systemdesign, das auf die daraus resultierenden Belastungen, lange Verfahrwege und eine lange Lebensdauer ausgerichtet ist,

• ein Handlauf-Antriebssystem, das bei längeren Verfahrwegen ohne Schlupf arbeiten kann.

Auf der Grundlage dieser Kriterien wurde beschlossen, einen Prototyp einer Schwerlastfahrtreppe zu bauen und die Ergebnisse der Studie zu analysieren. Bei der Konstruktion des Prototyps wurden eine Förderhöhe von 2.500 mm, ein Neigungswinkel von 30° und eine Stufenbreite von 800 mm gewählt.

1. Auswahl der Kette

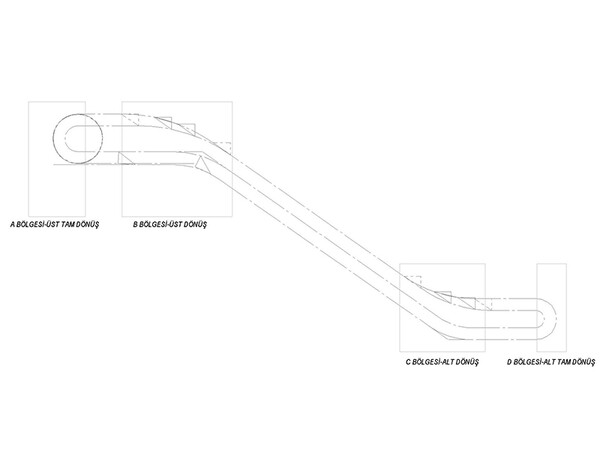

Abb. 3: Kettenlauflinie. Foto: © Löher

Abb. 3: Kettenlauflinie. Foto: © LöherDie Stufenkette, die normalerweise entsprechend der Förderhöhe und dem Fahrgastaufkommen ausgewählt werden sollte, wurde für den in dieser Studie diskutierten Prototypentwurf hoch angesetzt, und es wurde eine Kette von Ketten Wulf mit einer Bruchlast von 540 kN gewählt. Es wurde eine Rolle mit einem Durchmesser von 100 mm gewählt. Bei der ausgewählten Kette befinden sich die Rollen auf der Innenseite der Kette (siehe Abbildung 1 und Abbildung 2).

Um eine höhere Last übertragen zu können und eine längere Lebensdauer zu erreichen, erfolgt der Antrieb bei dieser Kette über die Wellen (M-Welle), die die Kettenglieder verbinden, und nicht über die an der Kette befestigten Rollen (siehe Abbildung 2). Auf diese Weise kann mehr Last über eine längere Lebensdauer übertragen werden. Im gesamten System wurden in allen Übergangsbereichen, in denen die Belastung aufgrund der Kettenspannung hoch wäre (siehe Abbildung 3, Bereiche A-B-C-D), sämtliche Lasten über diese Wellen übertragen.

Die mit Kunststoff ausgestatteten Kettenrollen wurden nicht belastet. Die Tatsache, dass die Lastübertragungswellen und die Kettenrollen bei der gewählten Kette auf unterschiedlichen Achsen liegen, führte dazu, dass alle Schienensysteme in der Kettenlauflinie sowie die Getriebekonstruktion, die die Kette im gesamten System antreiben soll, geändert werden mussten.

2. Hauptantriebsrad und Systemdesign

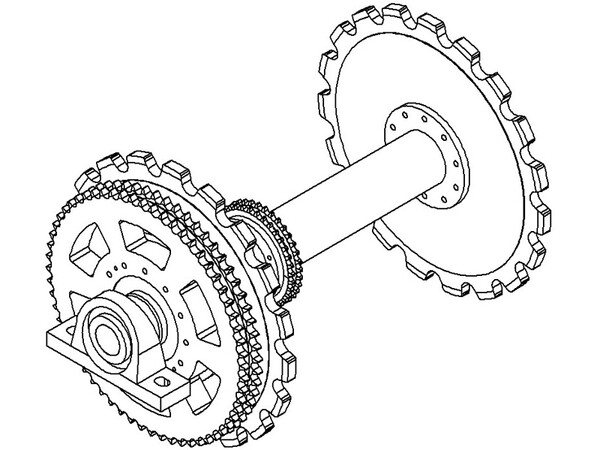

Abb. 4: Hauptantriebssystem. Foto: © Löher

Abb. 4: Hauptantriebssystem. Foto: © LöherDiese Änderung der Kette führte dazu, dass die Größe des Ritzels, das die Kette antreibt, vergrößert werden musste. Um den sich ändernden Anforderungen an die Kette und die Last gerecht zu werden, wurde der Rollendurchmesser vergrößert, und es wurden Zahnräder entwickelt, um die Kette über die zentralen Wellen anzutreiben. Anstelle des in unseren Standardfahrtreppen verwendeten Hohlwellengetriebes wurde eine Welle aus St 52 (S355JR) Rundstahl verwendet, um die erhöhten Anforderungen an Belastung und Lebensdauer zu erfüllen (siehe Abbildung 4).

Je nach geändertem Antriebssystem wurde das Lagersystem gewechselt und es wurden Wälzlagerwerkstoffe verwendet. Die Montagekonsolen dienen dazu, diese Lagerwerkstoffe an der Hauptkonstruktion zu befestigen und bei Bedarf Einstellungen und ähnliche Arbeiten vorzunehmen.

Abb. 5: Handlaufantriebssystem. Foto: © Löher

Abb. 5: Handlaufantriebssystem. Foto: © LöherZur Geräuschdämmung werden an den Kontaktpunkten der Kettenwellen mit der Getriebeoberfläche schallabsorbierende Materialien auf Kunststoffbasis angebracht. Um das Hauptantriebssystem mit dem Motor anzutreiben, wird ein doppelreihiges Antriebsrad entworfen und auf derselben Achse wie das Hauptantriebsrad montiert.

Das für den Antrieb des Handlaufs ausgewählte Antriebsrad ist an der Hauptwelle montiert. Bei der Auswahl des Ritzels für den Handlaufantrieb wurde darauf geachtet, dass die Fahrgeschwindigkeit des Handlaufs mit der Fahrgeschwindigkeit der Fahrgäste übereinstimmt, und die Anzahl der Zähne des Ritzels wurde entsprechend berechnet.

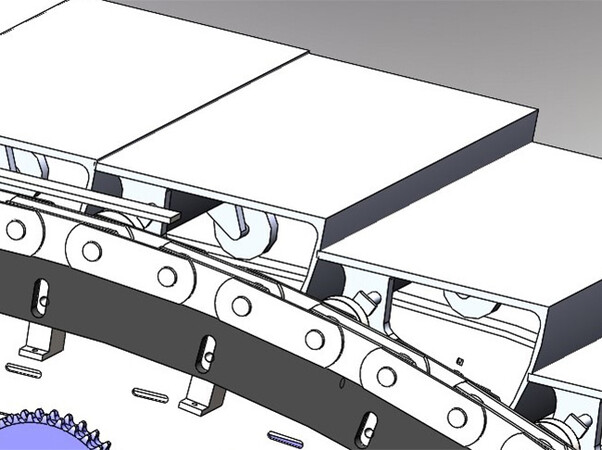

3. Stationsdesign

Abb. 6: Kettenhalterung untere Station. Foto: © Löher

Abb. 6: Kettenhalterung untere Station. Foto: © LöherUm die zunehmende Last und die Kraft, die die Kette antreibt, aufnehmen zu können, wird die volle Umdrehung der Stufenkette an der unteren Station (Abbildung 3, Bereich D) durch das vom Wälzlager getragene Getriebe gewährleistet. Auf diese Weise werden Lastübertragung und Bewegung erleichtert.

Um die erhöhte Last zu tragen und den Fahrgastkomfort zu erhöhen, wurden die Stufenlaufradien an der unteren und oberen Station vergrößert (siehe Abbildung 3, Bereiche B und C). Die Stationen wurden entsprechend den geänderten Abmessungen umgestaltet.

Abb. 7: Kettenhalterung obere Station. Foto: © Löher

Abb. 7: Kettenhalterung obere Station. Foto: © LöherIn den Kettenumlenkungen wurden reibungsfreundliche Materialien auf Kunststoffbasis verwendet, um die Geräuschdämmung zu verbessern, den Verschleiß zu verringern und die Reibung von Metall auf Metall zu verhindern. Um diese Materialien vor Abrieb und ähnlichen Faktoren zu schützen, die bei der Arbeit mit Fahrtreppen auftreten können, werden diese mit verstellbaren Konsolen montiert (siehe Abbildung 6 und Abbildung 7).

Dadurch wurde eine geringere Reibungskraft erzielt und der Lastverlust im Rücklauf, in dem die Belastung hoch war, verringert (Abbildung 3, Bereiche B und C). Außerdem wird die Geräusch-entwicklung reduziert, da die Reibung von Metall auf Metall verhindert wird.

4. Konstruktionsdesign

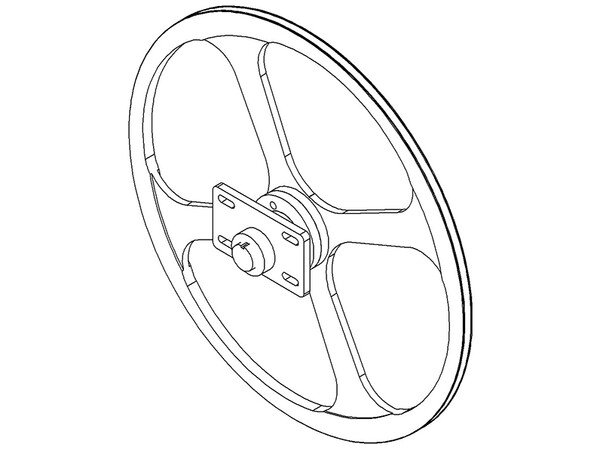

Abb. 8: Rücklauf-/Antriebsscheibe des Handlaufs. Foto: © Löher

Abb. 8: Rücklauf-/Antriebsscheibe des Handlaufs. Foto: © LöherDa bei der gewählten Kette die Lastübertragungswellen und die Kettenrollen auf unterschiedlichen Achsen liegen, war es notwendig, die rechte und die linke Kettenlinie außerhalb der Stufen zu positionieren. Diese Notwendigkeit führte dazu, dass das System breiter als herkömmliche Fahrtreppen ist.

Darüber hinaus wirkten sich auch das veränderte Hauptantriebssystem und das Lagerdesign auf die Breitenzunahme aus. Aus diesen Gründen ist die "Heavy Duty"-Fahrtreppe breiter als eine Standardfahrtreppe. Aufgrund von Änderungen an den Stationen wurde das Konstruktionsdesign geändert und ein Bauplan erstellt, der das neue System unterstützt.

5. Design des Handlaufantriebssystems

Abb. 9: Antriebsrad des Handlaufs. Foto: © Löher

Abb. 9: Antriebsrad des Handlaufs. Foto: © LöherRinnenförmig ausgebildete Handläufe, die eine längere Lebensdauer haben, werden bei "Heavy Duty"-Fahrtreppen bevorzugt eingesetzt. Bei der Umlenkung im unteren und oberen Bereich wird die Bewegung des Handlaufs durch die wälzgelagerten Handlaufumlenkrollen gewährleistet (siehe Abbildung 8).

Der Handlaufantrieb erfolgt durch den Antrieb der Zahnräder in den Mittelpunkten der Umlenkrollen des Handlaufs im oberen Bereich. Die betreffende Bewegung wird durch die Ketten zwischen diesen Zahnrädern und den Hauptantriebsrädern des Handlaufs an der oberen Station bewirkt. Die Kettenspannung wird durch die Konsolen gewährleistet, mit denen diese Ritzel verbunden sind (siehe Abbildung 9).

6. Ergebnisse

Foto: © Löher

Foto: © LöherAnhand der in diesem Artikel erwähnten Konstruktionsschritte wurde eine Kurzversion der "Heavy Duty"-Fahrtreppe – ein Fahrtreppenprototyp mit einer Förderhöhe von 2.500 mm, konstruiert.

Die Herstellung und Prüfung dieses Prototyps wurden erfolgreich in unserem Werk durchgeführt. Auf der Grundlage dieser Informationen ist es möglich, Fahrtreppen zu entwerfen und herzustellen, die längere Verfahrwege erreichen.

Der Autor ist Maschinenbauingenieur und Leiter des Engineering Department der Meteor Group Escalator Factory.

Weitere Informationen: www.loher.com.tr/de

Kommentar schreiben