Reduzierung der Vorspannkraft bei Schraubengarnituren

Im vergangenen Beitrag dieser Reihe wurden die Einsatzbereiche der elastischen Lagerung betrachtet. Diesmal geht es um die fachgerechte Montage.

Von Ulrich Nees und Jan König

Bei Aufzuganlagen ohne Triebwerksraum werden Triebwerke/Maschinen zur Isolierung von Körperschallemissionen auf elastische Lagerungen gestellt. Elastische Lagerungen, die aus Kunststoffen hergestellt sind, reduzieren während der Betriebszeit und durch die Belastungen ihr Volumen. Diese Reduzierung wirkt sich besonders negativ auf die Bauhöhe aus.

Reduziert sich die Bauhöhe der elastischen Lagerung kann es zu einer Köperschallverbindung zwischen den Beruhigungsmassen kommen. Außerdem kann sich die Vorspannkraft von Schraubverbindungen erheblich reduzieren. Diese Reduzierung ist vor allem bei EL3 Lagerungen zu beobachten, wenn beim Beschleunigen und Verzögern des Fahrkorbes das Triebwerk "kippt".

Das selbstständige Lösen von Schraubverbindungen ist gleichbedeutend mit dem teilweisen oder vollständigen Verlust der Vorspannkraft. Weiterhin wird sie durch niedrige Frequenzen beschleunigt. Der Verlust der Vorspannkraft erhöht die Körperschallemissionen in die Aufzugschachtwand signifikant und kann dazu führen, dass die Schraube bricht.

Reihe von Normen über Sicherungselemente zurückgezogen

Bei Versuchen an bestehenden Aufzuganlagen wurde beobachtet, dass sich die Schraubverbindungen unter schwellender axialer Zugbelastung teilweise lösen. Das liegt an der Verminderung des Reibschlusses durch radiale Gleitbewegungen zwischen den Gewindeflanken (Schraube – Mutter) und den geringen Frequenzen, die durch das Triebwerk emittiert werden.

Im Jahr 2003 wurden eine Reihe von Normen über Sicherungselemente zurückgezogen. Sie gehörten in die Kategorien "Losdrehsicherungen" und "Setzsicherungen" oder wurden ihr in der Praxis fälschlicherweise zugeordnet.

Es handelte sich dabei um folgende Sicherungselemente:

– Federringe nach DIN 128 und DIN 6905

– Federscheiben nach DIN 137 und DIN 6904

– Fächerscheiben nach DIN 6798 und DIN 6907

– Zahnscheiben nach DIN 6797

– Sicherungsbleche nach DIN 93, DIN 432 und DIN 463

– Sicherungsnäpfe nach DIN 526

– Sicherungsmuttern nach DIN 7967.

Sicherungsmaßnahmen gegen das Losdrehen

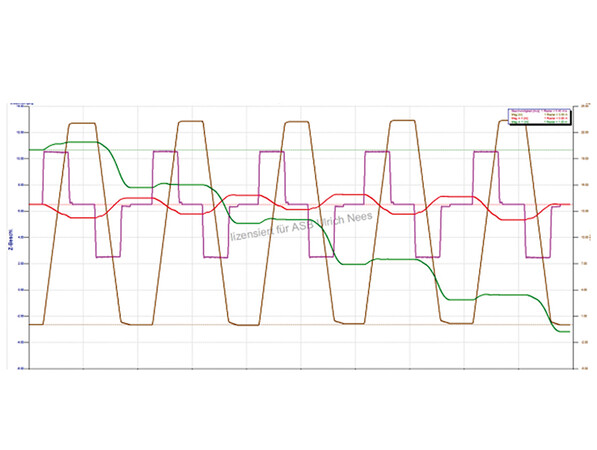

Diagramm 1: Verschieben des Fahrkorbes über die Förderhöhe. Foto: © Ulrich Nees

Diagramm 1: Verschieben des Fahrkorbes über die Förderhöhe. Foto: © Ulrich NeesWelche Sicherungsmaßnahmen gegen das Losdrehen von Schraubverbindungen gibt es? Angesicht der Setz- und/oder Kriechbeträge muss der durch sie hervorgerufene Vorspannkraftabfall so klein wie möglich gehalten werden. Dies ist in der Regel möglich, wenn man die Nachgiebigkeit von Schrauben oder verspannten Teilen zum Beispiel durch einen Federring vergrößert.

Losdrehsicherungen verhindern selbst bei extremen dynamischen Belastungen das selbsttätige Lösen. Sie halten mindestens 80 Prozent der ursprünglichen Vorspannkraft in der Schraubengarnitur aufrecht. Wirkungsvolle Sicherungsmaßnahmen sind zum Beispiel Kombinationen aus Schrauben, Muttern oder Unterlegscheiben/Sicherungsscheiben mit Verriegelungszähnen oder Sicherungsrippen.

Solche Schrauben, Muttern und Unterlegscheiben sind zurzeit nicht genormt. Eine andere wirkungsvolle Möglichkeit, das Losdrehen zu verhindern, ist das Verkleben im Gewinde. Dafür bieten sich mikroverkapselte Klebstoffe (1) oder anaerob aushärtende Flüssigklebstoffe (2) an.

Massive Auswirkungen auf das Fahrverhalten

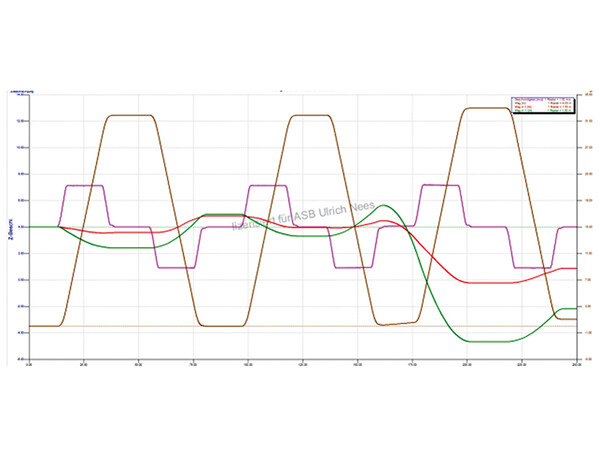

Diagramm 2: Verschieben des Fahrkorbes über die Förderhöhe. Foto: © Ulrich Nees

Diagramm 2: Verschieben des Fahrkorbes über die Förderhöhe. Foto: © Ulrich NeesWenn sich die Vorspannung der Schrauben in Kombination mit der elastischen Lagerung [EL 3] reduziert, verursacht dies Verschiebungen des Fahrkorbes (rote und grüne Linie) über mehrere Fahrten durch den Aufzugschacht wie Diagramm 1 und 2 zeigen. Schubbelastungen, das "Kippen" des Triebwerkes und extreme betriebsbedingte Belastungen von Schraubverbindungen wirken sich direkt auf die Position des Fahrkorbes im Aufzugschacht aus.

Die dadurch verursachte Veränderung der Fahrkorbposition zu den Führungsschienen hat massive Auswirkungen auf das Fahrverhalten und die Statik der Aufzuganlage, was eine höhere Körperschallemission in die Aufzugschachtwand erzeugt.

Wie dieser Beitrag zeigt, hat die fachgerechte Montage, aber auch die Instandhaltung, maßgeblichen Einfluss auf den Schallpegel von Aufzügen. Im nächsten Artikel kommen wir noch einmal auf die Forderungen der DIN 8989 zurück.

Jan König ist Inhaber des Ingenieurbüro (VDI) Ing4Lifts.

Ulrich Nees ist Inhaber von "Aufzug-Systeme + Beratung Ulrich Nees"

(1) DIN 267-27:2009-09

(2) DIN EN ISO 10123:2019-10

Weitere Informationen: ing4lifts.de

aufzugsystemeberatung.de

Kommentar schreiben